Publications > Publibook > Le Bon sens de la logistique > La supply chain, élément stratégique

|

> Chapitre 5. La supply chain, élément de décision stratégique (ou illustration des neuf principes de base)

"Le

Bon sens de la logistique"

"Le

Bon sens de la logistique"

Extraits de l'ouvrage d'Etienne

Gancel

Editions Publibook

- Introduction

- Chapitre 4. Synthèse en neuf principes de base

- Chapitre 5. La supply chain, élément de décision stratégique (ou illustration des neuf principes de base)

Chapitre 5. La supply chain, élément de décision stratégique (ou illustration des neuf principes de base)

Les

chapitres précédents avaient pour but d'optimiser

les indicateurs de performance de la supply

chain, dans un environnement donné d'approvisionnement

et de ventes.

C'est-à-dire trouver le meilleur compromis entre

l'assurance d'un taux de service performant

aux clients, des stocks faibles tout au long

de la chaîne, et des approvisionnements les

plus constants possible.

Nous allons maintenant utiliser les résultats

de cette étude pour optimiser l'environnement

et agir ainsi, plus en amont encore, sur les

conditions dans lesquelles sera bâtie la supply

chain pour lui garantir le contexte le

plus favorable à la performance. Évidemment,

il peut paraître ambitieux de vouloir agir sur

l'environnement. Quel logisticien a le pouvoir

d'empêcher des grèves chez ses fournisseurs,

de faire en sorte que les produits soient vendus

selon un flux régulier, ou de diviser par trois

les délais de livraison ?

Mais ça n'est pas à son niveau que doit être

posé le problème. On conçoit, par exemple, que

le dessinateur qui définit une vis de fixation,

peut agir puissamment sur l'environnement logistique.

S'il choisit une vis de dimensions standards,

en acier, il permettra d'avoir un fournisseur

dans le voisinage immédiat de chaque usine de

consommation de cette vis, des délais courts

et fiables et peut-être un stock de sécurité

chez le fournisseur pour des livraisons urgentes.

Si, au contraire, il n'a pas pris en compte

cette donnée, et a défini une vis plus adaptée

à des réductions de coût ou d'une performance

supérieure à taille égale, il créera un environnement

logistique défavorable.

Autre exemple : Si le processus et le produit

sont définis à l'origine de manière à ce que

la différentiation entre les différentes variantes

commerciales puisse être faite le plus tard

possible en production, on aura créé un environnement

logistique favorable, en réduisant le niveau

des encours, les temps de changement de références

et donc l'utilisation de l'outil de production

pour une capacité de réponse à la demande supérieure.

Cela permettra également une excellente réactivité

puisqu'il n'y aura plus que quelques opérations

de finition à réaliser sur une base commune,

pour satisfaire un client particulier. Ces exemples

simples résultent de la prise en compte des

principes énoncés au chapitre précédent. Reprenons

les neuf principes énoncés au chapitre précédent,

un à un, et voyons quel enseignement stratégique

nous pouvons en tirer :

Utiliser les données passées, qui ont l'avantage d'une certitude indiscutable, pour prendre les décisions concernant le futur

Les données passées doivent rester affectées

à chaque référence produit, peut-être à chaque

client, et non regroupées par mois, ou par année.

Ces fichiers de données brutes sont une mine

d'informations dont on ne sait avec certitude

de quelle manière on les utilisera, et qui doivent

donc rester archivés sous la forme la plus brute

possible, quitte à ce que des données synthétiques

existent en parallèle pour une utilisation particulière

à un moment donné.

Elles doivent de plus être mises sous un format

qui permette de les retravailler facilement

en temps que données chiffrées et non sous forme

texte ou .pdf, par exemple.

Un jour, on décidera de passer d'un mode de

calcul mensuel à une fréquence hebdomadaire

ou journalière. Ce jour-là, on sera content

de pouvoir retrouver des données historiques

enregistrées selon la même fréquence.

Un jour un des marchés disparaîtra, ou un autre

apparaîtra. On sera content de pouvoir isoler

la famille de données correspondante.

Associées aux données chiffrées devront être

gardées en mémoire, celles concernant l'environnement

dans lequel elles ont été enregistrées. Des

valeurs de ventes apparemment faibles ont une

signification moindre si la conjoncture du moment

était une capacité de fourniture limitée et

un stock disponible proche de zéro. Un changement

de fournisseur peut se traduire par une modification

des délais d'approvisionnement, ou une contrainte

de quantité minimale de commande, qui peuvent

expliquer de grosses différences dans les séries

de chiffres enregistrées.

Voir au-delà des chiffres que l'on traite statistiquement, ce qu'ils représentent

Lorsqu'on embauche un logisticien, mieux vaut porter son choix sur quelqu'un d'un métier proche, ou bien investir dans une formation terrain, dans les usines, les magasins, les fournisseurs, de manière à lui assurer cette connaissance précieuse des produits et services qu'il ou elle devra gérer. La gestion de la supply chain de produits laitiers suit des principes qui sont caducs si l'on passe à la gestion de la filière bois de charpente, et vice versa.

Un bon candidat sera souvent trouvé en interne, auprès d'une population de producteurs ou de vendeurs, auquel on proposera une formation spécifique à la logistique, puisque maintenant, elles sont légion. D'ailleurs, jusqu'à une époque récente, il n'existait pas de formations universitaires en logistique, et donc pas de logisticiens fraîchement diplômés dans cette discipline. Elles se sont développées avec l'augmentation du poids de ce métier dans un contexte de mondialisation, mais cela ne veut pas dire que la logistique était une fonction mal remplie auparavant dans les entreprises, en l'absence de logisticiens diplômés des universités. Taiichi Ohno en est un exemple célèbre, mais il y a eu de nombreux logisticiens, également pleins de bon sens, issus des autres métiers de base de l'entreprise, capable de mettre sur pied des systèmes parfaitement adaptés au contexte spécifique de leur activité, avec des moyens forcément limités par l'absence d'informatique.

Il existe un lien étroit entre le niveau des stocks et la qualité de service

Voilà bien un sujet de conflit fréquent entre

les métiers représentés dans une entreprise

:

Les financiers voient le fond de roulement immobilisé

dans les stocks et les en-cours. Ce cash est

bloqué là, au lieu de pouvoir servir à autre

chose. Tant qu'à ne pas s'en servir, mieux vaudrait

peut-être l'avoir bien placé à la banque, et

récupérer chaque année des intérêts, plutôt

que de voir dormir ces marchandises de valeur,

et devoir régulièrement les déprécier car pour

différentes raisons qui leur échappent, font

qu'elles ne sont plus commercialisables. Ils

voudraient moins de stock. Ils ont raison.

Les qualiticiens voient là des produits stockés

dans des conditions qui ne sont pas toujours

compatibles avec leur durée de vie, leur robustesse,

leur résistance aux intempéries, sujets à des

risques de mélanges, ou non correctement gérés

en FIFO (First In, First Out). Ils voudraient

moins de produits en stock, et surtout moins

en en-cours éparpillés tout au long de la chaîne

de production, donc moins de risques. Ils ont

raison. Les commerciaux voudraient des stocks

bien garnis, bien assortis, à proximité immédiate

des points de livraison pour assurer un délai

minimal et un taux de satisfaction élevé aux

clients. Ils veulent des stocks de produits

complètement finis, emballés, customisés, et

non des produits en cours d'élaboration, ou

encore moins des matières premières dont personne

ne peut garantir le délai de mise à disposition

sous la forme la plus aboutie. Ils ont raison.

Les gens de production veulent des stocks de

matières premières et de composants, leur permettant

de lancer les fabrications lorsqu'ils le souhaitent,

des en-cours de production leur permettant d'équilibrer

des postes de travail ou des machines qui suivent

des rythmes différents, sujets à des aléas d'origine

et de durée différents. Ils veulent aussi des

stocks de produits finis entre eux et les clients

dont les caprices génèrent de fortes fluctuations

de la demande. Ils ont raison.

Le logisticien veut contenter tout ce petit

monde aux intérêts divergents. Il n'a pas le

choix, mais comment faire ?

D'abord, il faut mettre tout le monde ensemble,

autour d'une table ou dans le même séminaire

de formation. Chacun doit recevoir le même message

si l'on veut que les uns comprennent les contraintes

des autres, et que tous travaillent ensemble

à créer un environnement favorable au groupe.

Ces contraintes ne sont pas aussi incompatibles

qu'il n'y paraît. Prenons un exemple simple

: Une production et distribution de produits

laitiers, livrables en emballages individuels,

selon une gamme de plusieurs arômes différents.

Supposons une date de péremption de trois semaines

au-delà de la date de sortie des chaînes de

production, une fluctuation de la demande journalière

de +/- 50 % autour d'une moyenne correspondant

à 75 % de la capacité maximale de l'usine. Ce

pourrait être des yaourts, mais je n'y connais

rien en yaourt, alors disons que c'est un cas

d'école, peut être simplificateur, mais qui

ne peut m'attirer les foudres des fabricants

de produits laitiers.

Définition initiale du produit et du processus

: Le pot est neutre (identique pour tous les parfums).

Le couvercle en composite plastique-métal scellé

porte les illustrations en couleurs destinées

à les différencier, attirer le client, et des

inscriptions diverses, dont la date limite de

consommation. Les produits pourraient être emballés

par quatre ou six. Peu importe, un tel emballage

serait alors considéré comme une unité car on

suppose qu'ils seraient tous les quatre ou six

parfumés de même. Le parfum le moins vendu l'est

à raison de cinq-cents par jour. Le plus vendu

part, en moyenne, à raison de 50 000 par jour.

Au total, c'est 200 000 produits par jour qui

sont vendus (en moyenne)

Les emballages sont achetés et livrés à l'usine

chaque semaine. La base laitière, commune à

tous les parfums, est fabriquée par l'usine,

à partir de lait et d'autres additifs, livrés

selon la même cadence. Les différents parfums

sont obtenus en y mélangeant des arômes artificiels

achetés sous forme déshydratée. Le mélange est

fait par lots correspondant à l'équivalent de

deux jours de vente, sur plusieurs lignes de

productions polyvalentes, mais il faut trois

heures de nettoyage et réglages entre deux références

différentes. Une machine de scellement des couvercles

pré-imprimés est située en bout de chaque ligne,

puis les produits sont stockés en moyenne trois

jours, en attendant leur expédition chez dix

clients différents. Ces clients sont les intermédiaires

terminaux, chez lesquels, les consommateurs

peuvent s'approvisionner.

Dans la situation initiale, cohérente avec ces

données, et constituant un compromis entre les

différents métiers, chaque distributeur a un

stock d'environ deux jours de ventes de chaque

référence, chaque matin après réception d'une

camionnette en provenance de l'usine. Les jours

de fortes ventes (+50 % par rapport à la moyenne),

il lui en reste l'équivalent d'une demi-journée,

le soir à la fermeture. Il est rassuré.

À l'usine, il y a chaque matin, trois jours

de stock en moyenne, y compris ce qui vient

d'être chargé dans les camionnettes. Donc, en

moyenne, les produits ont déjà cinq jours d'âge

à l'instant où ils sont mis en rayon, et doivent

être vendus dans les deux semaines qui suivent.

Les lignes nécessitant trois heures de nettoyage

entre chaque référence produite, nous perdons

en moyenne une heure et demie de production

effective par jour pour ce faire, puisque chaque

référence est produite pour deux jours, tous

les deux jours. Comme, en moyenne, les lignes

tournent effectivement dix-huit heures par vingt-quatre

heures (75 % de la capacité maxi), cela veut

dire que 25 % de cette réserve capacitaire est

déjà prise par les changements de références.

Il ne reste plus qu'une possibilité de fluctuation

de quatre heures et demie par jour, soit 25

% au-dessus de la moyenne. Mais ceci n'est qu'une

moyenne. En effet, la référence vendue à raison

de 50 000/jour est sans doute fabriquée en continu

sur une ou plusieurs lignes, tandis que les

références « exotiques » sont fabriquées tous

les deux jours, mais pendant moins d'une heure.

Toutes les lignes ne tournent pas avec le même

rendement et, en moyenne une ligne ou deux,

sont complètement arrêtées. C'est elles qui

représentent ces 25 % de réserve. On négligera

l'en-cours sur les lignes que l'on suppose travailler

en continu, lorsqu'elles tournent.

En amont, il y a, en moyenne deux semaines de

stock de chacun des ingrédients et emballages,

fluctuant en fait, entre une semaine et demie

(juste avant livraison), et deux semaines et

demie (juste après).

Bilan : entre les fournisseurs de matières et

le consommateur final, il y a cinq jours de

produits finis et quatorze jours de constituants.

Si ceux-ci coûtent 50 % de la valeur finale,

cela fait, en tout l 'équivalent de douze jours

de fond de roulement immobilisé.

Le financier n'est pas mécontent de ce compromis,

mais régulièrement il doit émettre des notes

de crédit au distributeur qui n'a pu vendre

des produits avant leur date de péremption.

Ce dernier donne des exemples précis de références

« exotiques » qui lui sont arrivées déjà périmées,

ou sur le point de l'être. Certains de ses magasins

ne sont pas livrés selon l'assortiment complet

des parfums. On leur À proposé des parfums standards

en remplacement, mais ils n'en avaient pas la

vente et ont dû les brader avant leur date de

péremption. Bref, la clientèle est insatisfaite,

et le qualiticien également, par voie de conséquence,

puisque c'est lui qui reçoit toutes ces réclamations.

Le producteur perd beaucoup de temps en changements

de références, surtout sur quelques lignes.

Il a calculé que le vrai coût de ces produits

« exotiques » est le double du prix de vente

et qu'ils font perdre de l'argent à la société.

De plus, n'ayant que 25 % de marge capacitaire

totale, il lui arrive de ne pouvoir faire face

à des pointes de saisonnalité si celles-ci durent

plus de quelques jours, et encore, à condition

que la surchauffe ait été anticipée, et le plan

de production et d'approvisionnement en amont,

ajusté à temps. En effet, le stock moyen de

3 jours, ne représente plus que deux jours lorsque

les ventes atteignent 150 % de la moyenne. De

plus il se vide chaque jour de 25 % du débit

normal, c'est-à-dire 17 % du débit instantané,

puisque la production n'est capable de faire

que 125 % du flux moyen. En moins de deux semaines,

il n'y a plus rien, en théorie. En pratique,

certaines références se trouvent en rupture

en quelques jours seulement.

Changer de paradigme : Les produits qui posent problème à tous sont

donc ces références « exotiques ». Une analyse

montre qu'en fait, si les quantités vendues

sont aussi faibles, c'est qu'elles ne sont vendues

chacune, que dans un seul ou deux magasins de

cette chaîne, seulement. Les fluctuations de

vente de ces magasins n'étant pas compensées

par des fluctuations inverses des autres, l'usine

voit cette demande faible, assortie de très

fortes fluctuations journalières. La production

qui a été lancée pour deux jours moyens de consommation,

un ou deux jours auparavant, représente parfois

deux ou trois semaines de ventes, dans les mauvaises

périodes, entraînant des produits livrés, déjà

périmés. Mais il arrive, à l'inverse, que la

production d'un lot parte en totalité dès le

lendemain. Le surlendemain, s'il y a une nouvelle

demande, elle ne peut être satisfaite puisqu'on

n'a pas encore relancé la fabrication de la

référence en question. On comprend maintenant

les mécanismes entraînant ces réclamations des

clients.

Une solution est imaginée pour faire en sorte

que l'on vende d'avantage de ces produits, et

de manière plus régulière : On crée un nouvel

emballage « Twin découverte » présentant ensemble

un des produits phare, associé à un produit

« exotique ». Tous les magasins sont incités

à participer à l'opération, et le volume du

produit le moins vendu passe immédiatement de

cinq cents par jour à 3 000 par jour. La baisse

sur les produits phare est insignifiante en

proportion.

On change le processus de fabrication : Au lieu

d'avoir des mélangeuses de grande capacité,

on investit dans des machines de dosage de précision

des arômes déshydratés dans les pots vides,

puis immédiatement après cette opération, on

injecte la base laitière chaude, on ferme et

on scelle le couvercle marqué et correspondant

à l'arôme contenu, puis tous les pots fermés

passent sur une machine d'agitation à haute

fréquence pour que le mélange se fasse à l'intérieur

de manière homogène. Ensuite, les pots sont

refroidis dans un tunnel, en continu. Le changement

d'arôme et de couvercles en tête de ligne s'effectue

en dix minutes seulement, nettoyage compris

(produits secs). L'interruption momentanée du

flux qui en résulte est un signal clair en bout

de ligne pour signifier qu'il faut changer de

palette de stockage des produits finis. Le nombre

de ces nouvelles lignes est dimensionné de manière

à ce que la capacité sur vingt-quatre heures

corresponde à 150 % du besoin moyen.

On change le mode de réassort : l'usine reçoit

chaque soir le nombre de produits vendus par

les dix magasins, pour chaque référence catalogue.

Ceci constitue le programme de production du

lendemain. La même information est envoyée à

l'imprimeur de couvercles, et au fournisseur

d'arômes déshydratés, qui la traitent de même.

On opère chaque jour, en tout, autant de changements

de références qu'il en a été vendu la veille,

mais cela ne fait pas perdre beaucoup en capacité,

qu'il y en ait peu ou la totalité de la gamme.

L'imprimeur, lui, ne livre que les quantités

demandées, chaque jour, et conserve un stock

chez lui. Pour le dédommager de cet effort,

on le paye comptant, chaque jour net au lieu

de trente jours, fin de mois. On procède de

même avec le fournisseur d'arômes.

Pas de changement pour les autres, qui livrent

tous des constituants standards.

Bilan : on vend un peu plus de produits « exotiques

», mais surtout on vend plus car on ne rate

pas de vente pour cause de rupture de stock,

et on rembourse moins. En effet, les produits

périmés invendus ne sont pas remplacés par des

produits frais, car les consommateurs ne les

ayant pas pris, ne reviendront pas le lendemain

au magasin pour acheter les frais. C'est pourquoi

ces incidents se soldaient par des notes de

crédit, et un manque à gagner. La satisfaction

des clients se traduit par ricochet, sur leur

attachement au produit. Les ventes augmentent

encore en conséquence.

On peut réduire le stock à une journée seulement.

En effet, si la production de chaque jour correspond

au flux des ventes réel, référence par référence,

la production effectuée peut être livrée en

totalité le lendemain matin.

Dans les magasins, c'est la même chose : s'ils

reçoivent chaque matin les références vendues

l'avant veille, aux quantités près, ils n'ont

pas besoin de plus d'une journée en stock.

Le stock total passe donc de cinq jours à deux

jours, pour les produits finis, et est réduit

d'environ 50 % pour les constituants qui ne

représentent plus, en valeur, que quatre jours

environ. Nous sommes passés de douze jours à

six jours. Les frais financiers économisés sont

reportés sur la réduction du délai de paiement

des deux fournisseurs livrant chaque jour, donc

l'opération est neutre, financièrement.

L'investissement supplémentaire est payé par

la marge effectuée sur les volumes de vente

supplémentaires, qui sont valorisés, en coût

de production marginal, et génèrent donc un

cash flow important.

Voilà un exemple montrant qu'il existe d'autres

moyens que l'augmentation des stocks pour augmenter

les ventes. Le commercial est content, tout

en ayant trois fois moins de stock de produits

finis qu'avant. Mais ceux qu'il a en stock,

sont bien ceux dont il a besoin instantanément.

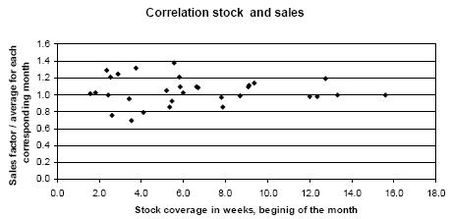

Sur l'exemple réel illustré ci-dessous, on voit

bien que les ventes ne sont pas réellement affectées

ou favorisées par un stock élevé en terme de

taux de couverture. En d'autres termes, il n'y

a pas de corrélation directe entre le niveau

de stock et les ventes possibles, au-delà d'un

certain niveau défini au chapitre 2. Il faudrait

descendre bien plus bas pour commencer à voir

un effet négatif. Sur l'exemple concerné, cela

se passe en dessous de deux semaines. Il s'agit

là d'un cas réel où les fluctuations de ventes

hebdomadaires étaient caractérisées par un rapport

de 1 à 10, et le délai de réapprovisionnement

oscillait entre quatre et huit semaines, avec

plusieurs livraisons mensuelles.

Il existe bien un lien entre le niveau des stocks et la qualité de service, mais le mot important dans cette phrase est celui qui est souligné. C'est du stock de chaque référence dont on parle, et non du niveau global vu par le financier. Si chaque référence est stockée selon le bon niveau, différent pour chacune en proportion, alors en effet, la qualité de service sera meilleure, et cela se retrouvera tôt ou tard sur le niveau des ventes global. Mais, globalement, on aura sans doute moins de stock que celui qui serait nécessaire si l'on voulait avoir le même taux de couverture partout.

La détermination d'un objectif de stock en nombre de rotations par an n'a de sens que globalement

L'exemple précédent était une exception à cette

règle, qu'il était intéressant d'identifier.

En effet, lorsque la durée de péremption est

très courte, cette limite s'impose comme la

première considération à prendre en compte dans

la durée maximale de séjour en stock, devant

toute autre. Mais dans la plupart des cas, il

est possible de conserver les produits dans

de bonnes conditions, pendant plusieurs semaines,

voire plusieurs mois. La durée maximale à prendre

alors en compte est dictée par des considérations

financières ou d'espace disponible.

Dès que l'on a déterminé une telle limite d'espace

ou de fond de roulement que l'on est prêt à

immobiliser pour du stockage, il reste à décider

comment l'utiliser. Comme la limite maximale

de fond de roulement est toujours exprimée en

équivalent jours de chiffre d'affaire, c'est

par extension que la facilité nous fait souvent

transformer cette contrainte en une sécurité

de couverture des ventes de produits, en jours,

semaines ou mois, ou bien en nombre de rotations

de ce stock par an. Et c'est encore par facilité

que l'on applique cette tolérance à chaque référence

produit, pensant que si elle est respectée pour

chacune, elle le sera pour le tout.

Il faut s'habituer à l'expression des objectifs

de stock en terme d'unités de produits. Ainsi,

on se pose ensuite les bonnes questions. Le

magasinier qui sert le client aval n'a pas forcément

la perception de ce que sont les ventes moyennes

hebdomadaires de chacune des références, en

particulier de celles qui sont vendues épisodiquement.

Il ne peut donc percevoir la pertinence d'une

consigne de stockage mini de X semaines, par

rapport aux quantités qu'il a l'habitude de

servir. Si par contre, on lui exprime cette

quantité en unités de produits, il fera immédiatement

le lien, et se souviendra que jamais il a eu

à faire face à une telle demande sur tel ou

tel produit, à l'intérieur d'un délai de réapprovisionnement,

ou au contraire, qu'il lui est arrivé souvent

de n'en avoir pas suffisamment. Il sera plus

critique et saura proposer des améliorations

ciblées. Par exemple, à chaque fois qu'il recevra

une demande pour une dizaine de produits de

telle référence rarement vendue, et que dans

son stock, il n'en aura pas suffisamment pour

la satisfaire, cela lui restera en mémoire comme

un dysfonctionnement pourtant facile à surmonter.

En effet, cinq ou quinze produits de ce type

ne font pas beaucoup de différence sur la quantité

totale en stock, mais personne ne s'était soucié

d'un manque de dix produits, représentant une

quantité négligeable sur le total qui, seul,

intéresse les managers. Par contre, ça fait

un client content, ou mécontent, même si ce

client a pu être servi des milliers d'autres

produits dont il avait besoin.

-

Le stock qui permet d'assurer un même OTD pour chaque référence est fonction de la fluctuation des ventes et de l'approvisionnement, du délai de réactivité de cet approvisionnement, et de l'OTD choisi

De manière moins subjective, la consigne de

stockage aurait pu être déterminée avec le même

bon sens que celui dont notre magasinier a fait

preuve, par le calcul.

En effet, il n'y a pas que le financier ayant

des contraintes de fond de roulement, ou le

responsable des services généraux, ayant des

contraintes d'espace disponible, dont il faut

écouter les doléances.

Ceux qu'il faut écouter en priorité sont les

clients.

Le délai de livraison et L'OTD sont des indicateurs

qui permettent de synthétiser les besoins du

client. Le premier n'est d'ailleurs pas le plus

important lorsque le client est livré chaque

jour. Qu'il soit alors livré d'une quantité

commandée la veille ou deux semaines auparavant,

ce qui lui importe alors, est de recevoir chaque

jour un assortiment de produits correspondant

à sa consommation ou à ses ventes propres. Mais,

même dans le cas général, on l'a vu au chapitre

2, le délai n'intervient qu'à la puissance ½,

alors que l'OTD intervient selon une fonction

croissante.

L'OTD ne doit pas être choisi arbitrairement,

mais déterminé avec bon sens. Si le client a

lui-même du stock, l'OTD peut être plus faible

que s'il consomme directement les produits qu'il

achète. Si des modes de production et livraison

exceptionnels existent pour des quantités marginales,

là aussi, on peut dégrader l'OTD courant et

organiser, sans frais pour le client, une livraison

urgente pour les quelques produits manquants.

Puisque l'écart par rapport à 100 % peut être

connu dès le départ de l'entrepôt, cette procédure

peut être déclenchée immédiatement, sans attendre

la réclamation du client et, pour peu que le

moyen de transport utilisé alors (avion par

exemple), soit plus rapide que le moyen standard,

il se peut que les produits manquant arrivent

finalement avant les autres chez le client,

qui considérera, lui, que le contrat est rempli

à 100 %. De telles dispositions coûtent cher,

mais toujours moins cher qu'un ou deux points

d'OTD supplémentaires au départ du stock, et

leur conséquence sur les stocks et les investissements

en production, tout au long de l'année.

Le facteur contributif principal à la détermination

d'un stock, en dehors de l'OTD, est la fluctuation

de la demande. Dans ce domaine, chaque client

n'est qu'un élément du problème. Les fluctuations

sont le résultat de l'addition d'une multitude

de phénomènes sur lesquels chaque client n'aura

que peu de moyens d'agir (météorologie, loi

des grands nombres, erreurs ou comportements

humains parasites, tout au long de la chaîne

aval). Il faut s'en accommoder, dans la plupart

des cas. Par contre, il faut en avoir connaissance,

et surtout, en avoir enregistré les éléments

historiques selon la même durée d'intégration

que celui donné par la fréquence de remise à

jour des expressions de besoin, tout au long

de la chaîne amont (voir § 7 plus loin).

- Se méfier des flux croissant ou décroissant sensiblement

Parlant de mise à jour des données pour la chaîne

amont, nous en arrivons à sa réactivité. Une

bonne supply chain est une chaîne réactive.

Nous sommes heureux, lorsque nous rentrons chez

nous le soir, après une dure journée, d'appuyer

sur l'interrupteur de l'entrée et d'avoir immédiatement

de la lumière. Il n'y a pas si longtemps, nos

ancêtres devaient d'abord trouver la bougie

dans le noir, les allumettes, et espérer que

la première ne sera pas humide... Nous sommes

déjà moins heureux lorsque l'eau arrive chaude

à la pomme de douche alors qu'il est déjà temps

de passer à autre chose. Si la production a

toujours un train de retard par rapport à l'histoire,

ça ne peut pas faire des clients heureux. À

commencer par les clients internes qui se trouvent

entre elle et le consommateur final.

Mais la production a bon dos. Il faut d'abord

en connaître les contraintes et les intégrer

dans le processus d'information. C'est comme

pour l'eau chaude de la douche : Il faut un

certain temps pour amener une quantité d'eau

à la température de 38 °C, partant d'une température

de 20 °C et d'une puissance donnée. C'est James

Joule qui l'a dit, pas moi, mais ça n'a pas

changé d'une seconde depuis le XIXe siècle.

Si l'on a oublié de brancher le chauffe-eau

la veille, nous devrons partir travailler sans

avoir pris de douche, ou bien rester sur une

insatisfaction d'avoir dû prendre une douche

froide, mais on ne peut s'en prendre qu'à nous-même,

pas au chauffe-eau dont on connaît parfaitement

le mode de fonctionnement.

Il faut donc se donner les moyens de prévisions

fiables et savoir les éclater en prévisions

de détail, utilisables par les acteurs amont,

en tenant compte de leurs délais de réaction

incompressibles. Il faut également un suivi

fréquent, objectif et détaillé, de ce qui se

passe vraiment ensuite, afin de pouvoir mettre

à jour tout le système d'information en temps

réel. Ici, on parle de réalités, pas d'interprétation.

Il faut bannir les « ventes non conformes aux

prévisions, mais c'est temporaire, ça va s'arranger

». Les chiffres futurs diront bien si ça s'est

effectivement arrangé, et les méthodes statistiques

sauront isoler les phénomènes anormaux qui ne

seront, finalement, pris en considération qu'avec

une pondération diminuée.

Lorsque, par contre, une tendance significative

se dessinera, il faudra réagir en amont. En

priorité, il faudra réagir sur l'approvisionnement

et la production, selon le même gradient de

progression ou de baisse que celui observé en

aval. Surtout pas en priorité sur les stocks.

Cela ne ferait qu'amplifier le gradient perçu

par l'amont, et conduirait à des surinvestissements,

des adaptations inadéquates, et une baisse immédiate

de la qualité de service. En général, lorsqu'une

tendance haussière ou baissière s'établit, c'est

avec peu de variations. C'est plutôt lorsque

le flux est globalement stable qu'il est le

plus sensible aux événements perturbateurs.

Par exemple, lorsque les crédits bancaires baissent,

les projets de construction pavillonnaire augmentent.

La demande augmente de manière très affirmée,

sans sautes d'humeur. Ceux qui avaient déjà

un projet prêt sautent sur l'aubaine pour démarrer

les premiers, ensuite, ceux qui avaient déjà

un apport personnel, dessinent un projet puis

le lancent, décalés par rapport aux premiers,

enfin les derniers, n'ayant de prêt ni l'un,

ni l'autre, mettent un peu plus de temps pour

sonner à la porte de la banque. Mais en toile

de fond, les constructeurs se trouvent vite

dépassés, et constituent des files d'attente,

en même temps qu'ils adaptent leurs structures

pour faire face à la demande. Ces files d'attente

sont très efficaces pour lisser la courbe de

croissance.

Par contre, en régime de croisière, un hiver

froid bloque les maçons et gèle la demande de

matériaux pendant ce temps, une hausse annoncée

des prix de matières premières incite à remplir

des stocks. Tout ceci se traduit par des fluctuations

importantes de la demande en valeur relative.

Si nos stocks ont été correctement dimensionnés

selon les règles énoncées au chapitre 2, c'est-à-dire

en proportion des fluctuations en valeurs absolues

observées en période de stabilité, il y toutes

les chances qu'ils suffisent amplement pour

passer confortablement la période de hausse,

même si, momentanément, ils représentent moins

en terme de taux de couverture qu'initialement.

Par contre, lorsqu'un nouveau seuil de flux

plus élevé sera atteint, il est probable qu'alors,

ils soient insuffisants car les fluctuations

reprendront leur valeur relative initiale. Mais

alors, la capacité en amont pourra être maintenue

en croissance quelque temps supplémentaire,

afin de provoquer un excédent, le temps nécessaire

à l'atteinte de la nouvelle consigne.

-

Lancer les processus de mesure, les calculs et les approvisionnements à une fréquence élevée

Lorsque j'étais au Japon, au début des années

quatrevingt, j'avais été frappé par l'absence

de camions dans un pays alors réputé pour son

dynamisme industriel et son très puissant secteur

secondaire, arrosant la planète de motos, appareils

photo, montres, voitures, appareils électroniques

de toutes sortes. Or, rien en comparaison de

ce que l'on croisait sur les routes et dans

les villes d'Europe. Ayant fait part de ma surprise

à mon collègue japonais, celui-ci m'expliqua

que les transferts de marchandises d'une usine

à l'autre, ou vers les entrepôts s'effectuaient

chaque jour, au pire, tous les cinq jours, à

l'aide de petits combis ou camionnettes, chargés

à la main de petits contenants, et non de palettes.

Je trouvais alors le procédé terriblement énergivore,

complexe et coûteux, et n'en compris l'intérêt

que plus tard.

Pourtant, j'avais fait des études d'automatique,

avais développé moi-même des cartes de commande

en logique électronique, et j'aurais dû faire

le lien, en me souvenant qu'en matière d'asservissement,

il faut piloter la chaîne de transférométrie

par un signal d'horloge cadencé à haute fréquence

si l'on recherche la minimisation des temps

de réponse, tout en évitant de rentrer en régime

oscillatoire. Tout ceci peut paraître loin de

la logistique, et pourtant...

La logistique est l'art d'asservir des flux

par rapport à un besoin s'exprimant en unités

de produits par unité de temps. La seule différence

par rapport à l'asservissement d'une grandeur

analogique (courant, débit), est qu'il s'agit

de quantités discrètes (unités, cartons de produits,

palettes...). Mais lorsqu'on est en face de grandes

quantités, les problèmes se confondent.

Puisque l'on sait très bien résoudre les problèmes

d'asservissement dans le cas de variables analogiques,

essayons de rapprocher le plus possible la problématique

de ce cas de figure. En termes stratégiques,

cela commence par la dimension des conditionnements.

Il est évident que si l'unité d'oeuvre est le

container de quarantequatre pieds, le nombre

d'unités traitées dans un intervalle de temps

élémentaire sera faible, voire inférieur à un,

si l'intervalle de temps est trop petit. Alors,

c'est l'intervalle de temps élémentaire qui

devra être adapté au flux de containers. Il

sera choisi de manière suffisamment grand pour

que l'on puisse y quantifier, à l'intérieur,

un nombre variable de containers, définissant

les variations de flux avec une résolution assez

fine : Au moins une trentaine d'unités par intervalle

de temps. Celui-ci deviendra alors le temps

de réponse élémentaire du système, et si la

chaîne logistique est longue, sa réactivité

entre l'amont et l'aval, s'exprimera selon plusieurs

unités élémentaires de temps. De nos jours,

la réactivité attendue d'une supply chain

s'exprime en heures ou en jours. Ce temps de

réponse devra représenter plusieurs intervalles

de temps. Le flux sera exprimé par df/dt, et

si l'on veut apprécier les différentes valeurs

prises par df avec une discrimination suffisante

entre elles, il faudra que l'intervalle de temps

puisse voir passer plusieurs dizaines d'unités.

Le conditionnement et l'unité de manutention

minimale seront la conséquence de ce calcul.

Ensuite, les mises à jour des données, les calculs

de besoin, et l'information aux acteurs de la

chaîne devront être cadencés selon ce rythme.

Cela fera le plus souvent appel à l'informatique,

aux écrans digitaux d'information, aux transmissions

automatique par internet. Stratégiquement, cela

doit être pensé dès la conception du système,

négocié avec les clients et les fournisseurs,

car cela a des répercussions sur les investissements,

les supports d'information, les horaires de

travail, et même juridique si l'on va jusqu'à

la suppression des commandes papier traditionnelles,

devant être revêtues de la signature de deux

ou trois responsables.

- Préférer les systèmes de réapprovisionnement en flux tiré

On a vu pourquoi au chapitre 3, de même que

la façon de le faire, théoriquement. Passons

à la pratique et aux conséquences que cela peut

avoir sur les décisions stratégiques. Nous venons

de voir que d'autres considérations imposent

l'usage de l'informatique pour être satisfaites

(définition du stock idéal, fréquence élevée

des échanges de données et de calcul). Nous

écarterons donc d'entrée le vieux kanban de

Monsieur Ohno - Avec nostalgie, je dois dire,

tellement je trouve ce système admirable par

sa simplicité et son efficacité. Merci néanmoins

Monsieur Ohno d'avoir ouvert nos esprits à autant

de bon sens. Vous n'avez pas connu l'informatique

moderne, mais dans un sens, tant mieux pour

vous qui auriez été effaré de voir comme les

hommes ont pris plaisir à se compliquer la vie

avec un outil destiné à la leur simplifier.

Nous préférerons donc quand même l'ordinateur,

travaillant sur les mêmes données pour fournir

des prévisions, calculer des stocks, gérer toutes

les informations de mouvements et de modifications

de l'environnement, en temps réel, associé à

des systèmes de saisies par lecteurs codes barres,

capteurs divers, transmissions automatisées

par internet, et quelques entrées manuelles

quand même.

Un système d'approvisionnement en flux tiré

suppose que les données de base viennent de

l'aval. Lorsqu'un seul client est en aval, c'est

assez simple. Lorsqu'ils sont nombreux, c'est

plus difficile. C'est surtout plus difficile

si l'on souhaite recevoir ces données de manière

numérisée, selon un format standard permettant

de les compiler, de les ordonner. C'est encore

plus difficile si les clients sont extérieurs

à la compagnie et qu'on ne peut leur imposer

ce standard.

Il faut donc un système de collecte des consommations

en aval ou chez les clients qui soit compatible

avec les logiciels informatiques communs. Le

plus commun des logiciels est le tableur commun

aux environnements Microsoft et Apple. Il est

justement tout à fait adapté à la collecte d'informations

quantitatives, interfaçable avec tous les logiciels

ERP et de comptabilité spécialisés, et permettant

de conserver des données brutes pour les traiter

ensuite par des calculs paramétrables à souhait.

Des développements plus sophistiqués peuvent

être faits au moyen de programmes d'emploi accessible

à des informaticiens de niveau élémentaire.

C'est donc un bon support dont les fichiers

peuvent être envoyés facilement par internet,

ou partagés sur un réseau intra entreprise.

Sa mise à jour peut être ouverte à des personnes

définies au préalable, tout en restant en accès

« lecture seule » pour d'autres non habilitées.

Après avoir envisagé l'outil de traitement et

de communication des données, on pourra se pencher

sur les outils de collectes du flux réel en

sortie aval, par exemple. Ici, chaque cas est

différent mais les systèmes de codebarres ou

« datamatrix » permettent de saisir facilement

des références, y associer une date et une heure,

une quantité (entrée manuelle) ou de lire le

code de chaque produit en automatique, et obtenir

ainsi cette quantité par comptage unitaire.

On peut lire des codes barres apposés sur les

emballages des produits, imprimés directement

sur les produits (jet d'encre), ou sur des documents

papier. Ainsi, un bon de livraison peut rappeler

le code-barres de chaque référence, et l'on

peut saisir au moyen d'un lecteur manuel, les

références livrées, puis, manuellement la quantité.

Tous ces dispositifs, associés à un système

en flux tiré, doivent bien sûr constituer un

ensemble cohérent, répondant aux objectifs que

l'on définira en fonction des informations que

l'on souhaite utiliser dans les calculs récurrents,

et au titre de l'archivage de données. On ne

peut décider de passer d'un flux poussé à un

flux tiré, sans avoir fait au préalable ce travail

de réflexion, les investissements et la communication

qui s'y rapportent.

-

Réduire les délais

On l'a vu au chapitre 2, le délai a un impact

non négligeable dans la détermination des stocks,

et par extension, sur le taux de service vers

l'aval (OTD). Même avant d'avoir lu ce livre,

vous en aviez vraisemblablement conscience.

J'ai même souvent entendu dire : « Si le délai

est de deux mois, il nous faut plus de deux

mois de stock ». Bien sûr, on l'a vu aussi,

cette conclusion hâtive est erronée puisqu'on

peut très bien être livré chaque semaine de

produits que l'on a commandés deux mois plus

tôt, chaque semaine également. Il ne faut pas

confondre délai et fréquence de livraison.

Cependant, lorsque les délais sont longs, une

variation relative de +/- 20 % autour de ce

délai, représente beaucoup en valeur absolue.

Si, par exemple on base notre système sur une

réception chaque semaine de produits commandés

deux mois plus tôt, on peut couramment être

confronté à une livraison retardée de une ou

deux semaines, cassant complètement le rythme

des réceptions, sur lequel on a dimensionné

notre stock.

Or, c'est justement une propriété des délais

longs, d'être mal respectés. En effet, c'est

rarement le temps nécessaire à l'élaboration

d'un produit ou d'un sous-produit qui conditionne

un tel délai, mais une succession d'opérations

effectuées en des endroits différents, par des

sociétés différentes, sur lesquelles le fournisseur

a d'autant moins de pouvoir, qu'elles sont éloignées

de lui vers l'amont. Il y a des files d'attente

à chaque étape, des passe-droits et des aléas

difficilement prévisibles, qui rendent le résultat

peu fiable.

Plus les délais seront courts et plus les variations

seront faibles en valeur absolue, et même en

valeur relative. C'est ce que l'on observera

de la part d'un fournisseur maîtrisant entièrement

le processus d'élaboration de ses produits,

même si celui-ci est assez long, techniquement.

Jusque-là, vous êtes toujours d'accord, je suppose,

car vous considérez que ce sont des évidences.

Et bien, pourquoi ne pas pousser la logique

plus loin ?

Un fournisseur maîtrisant l'ensemble du processus

de ce qu'il fabrique est un fournisseur avec

lequel on aime travailler car il offre des délais

courts et fiables, il maîtrise la qualité de

ce qu'il produit, et ne fait qu'une seule fois

une marge entre son coût de revient et son prix

de vente. De plus, il absorbe ses frais fixes

sur une quantité importante d'activités. Ce

fournisseur a donc toutes les chances d'être

compétitif. Faisons de même.

En intégrant verticalement les opérations spécifiques

à notre produit, nous aurons des délais nuls

ou presque, entre la réalisation des opérations

amont, et celles situées à l'aval, plus de stock

à constituer à ce niveau, et chez nous les avantages

qu'aurait eu ce fournisseur complètement intégré,

avec des effets encore augmentés.

Plusieurs constructeurs automobiles et d'avions

l'ont bien compris, hébergeant sur leur site

principal d'assemblage, leurs principaux fournisseurs

qui travaillent avec eux comme travaillerait

un atelier faisant partie de leur propre structure.

Ils ne sont pas complètement intégrés, en ce

sens que les fournisseurs restent juridiquement

indépendants. Ceci s'explique par des considérations

sociales et historiques, mais le résultat est

à peu près le même.

Le meilleur moyen de réduire les délais, est

d'intégrer verticalement l'ensemble du processus

spécifique à l'élaboration du produit.

Bien sûr, le bon sens nous interdira d'intégrer

des métiers sortant complètement du champ d'activité,

comme la sidérurgie lourde si l'on fabrique

des lames de rasoir, ou l'élevage de bovins

si l'on fabrique des produits laitiers. Mais

ces activités, communes à beaucoup d'autres

industries ou services ne sont pas celles sur

lesquelles les délais sont les plus pénalisants.

En effet, remontant la supply chain

vers la source, on trouve de plus en plus de

sous produits communs et standards, stockés

chez les fabricants en grandes quantités puisque

la vente est assurée ici ou là. Les délais seront

donc souvent uniquement fonction des délais

de préparation, conditionnement et transport.

Il peut être difficile de bâtir une entreprise

offrant simultanément toutes les situations

optimales pour la logistique, en terme de définition

des produits, des processus, de relations avec

ses clients et entre services, dotée des meilleures

structures en terme de ressources humaines,

d'informatique et de communication, intégrant

le plus loin possible en amont, les métiers

qui lui sont spécifiques... Mais il est important

d'avoir identifié ces situations optimales,

de les avoir classées par ordre d'importance

dans l'application à une activité précise, et

de construire un plan stratégique permettant

d'en réunir progressivement un maximum. On l'a

vu sur l'exemple développé au § 3, une telle

optimisation logistique est bénéfique à d'autres

secteurs. Et même si cet exemple est virtuel,

j'en ai connu d'autres plus concrets qui auraient

bien illustré mon propos également. J'ai choisi

un cas d'école imaginaire car avec un seul cas,

on peut illustrer plusieurs situations qui,

dans la pratique, se retrouvent effectivement,

mais dans des entreprises différentes et à des

moments différents. L'entreprise idéale n'existe

pas, mais elle doit rester un objectif bien

défini, dont on s'efforcera de se rapprocher,

tant que faire se peut.

Vous

souhaitez commander cet ouvrage ? Rendez-vous

directement sur le site de Publibook à

l'adresse suivante : http://www.publibook.com/librairie/livre.php?isbn=9782748386639

|

La

maison d'édition Publibook, éditeur

de livres, se caractérise par

une importante souplesse éditoriale

et laisse à ses auteurs une grande

liberté dans la conception de

leur ouvrage. Pour plus d'informations

cliquez-ici

La

maison d'édition Publibook, éditeur

de livres, se caractérise par

une importante souplesse éditoriale

et laisse à ses auteurs une grande

liberté dans la conception de

leur ouvrage. Pour plus d'informations

cliquez-ici